6月11日,全球首个投入使用的橡胶工业互联网平台,赛轮集团“橡链云”平台正式对外发布。

作为国内轮胎行业首家国家工信部智能制造和工业互联网试点示范企业,赛轮集团经过近20年的迭代研发,针对传统轮胎行业存在的制造工艺复杂、上下游资源信息缺乏互通、数字化转型困难、迭代创新门槛高等痛点,联合橡胶行业智能制造领军企业软控股份,以及青岛科技大学、中国电信、阿里达摩院等合作伙伴,共同打造了“橡链云”工业互联网平台。

该平台通过橡胶行业丰富的机理模型、大数据平台、物联集成,满足橡胶行业复杂的制造模式,sp-6701补强树脂,为不同业务场景提供专业、丰富的软件服务和APP应用。现已在智能制造、数字营销、智慧供应链、协同目标研发体系、数字运营等主要领域实现相对成熟的产品应用和解决方案。

目前,赛轮“橡链云”平台已经沉淀了成熟软件产品和橡胶行业解决方案近百套,并集成了ERP、CRM、PLM等主流企业管理软件。

围绕核心工业智能制造,“橡链云”平台纵向上实现了所有工序的“人机料法环测”的全面互联,构建了行业内最完整、最丰富的机理模型库。

目前在海量互联方面已经实现99%以上设备的互联互通,并发采集点高达百万级,年数据采集增长量达45亿条以上,在全面质量控制、自动排程、人工智能视觉识别等方面也有大量实践案例。横向上实现了企业内部运营和上下游企业的全面互通,平台现已入驻800余家供应商、1200余家经销商以及5000多家门店。

这一平台将有效把智能制造范围从基于生产现场的生产控制优化、整个企业内的运营决策优化提升到产业链价值链优化闭环,助力橡胶产业链实现全局资源最优配置和制造模式创新:

一是面向机器设备和生产运行优化的闭环,核心是基于对绩效操作数据、生产环境数据的实时感知和边缘计算,实现机器设备的动态优化,通过数据分析和反馈在制造工艺、生产流程、质量管理、设备维护和能耗管理等具体场景中实现优化应用。

二是面向整个企业内生产运营的优化闭环,实现生产经营管理的动态优化,提升决策效率,实现更加精准与透明的企业管理,其具体场景包括供应链管理优化、生产管控一体化、企业决策管理等。

三是面向企业外产业链协同、以用户为中心的产品服务优化的闭环,推动设计、制造、供应和服务环节的并行组织和协同优化,实现企业组织资源和商业活动的创新,形成网络化协同、规模化定制、服务化延伸等新模式。

在制造端,基于“橡链云”平台,sp-1045硫化树脂,赛轮构建了模块化、标准化、平台化的快速推广复制能力,以新建智能工厂为例,设备安装调试周期可以从常规的18个月缩短至3个月。在工厂管理方面,做到了全球所有工厂一套系统、一套数据、一张报表。基于“橡链云”平台打造的远程设备诊断运维平台,可为海外工厂的正常运转及产能稳定提升保驾护航。

在渠道端,“橡链云” 通过与用友、速达、管家婆等行业主流软件厂商的战略合作,为海内外经销商提供营销模式、供应链优化等一站式服务解决方案,助力渠道实现全链路、全场景的数字化转型升级。实现了经销商与下属所有门店的订单、物流、库存、结算的在线协同。

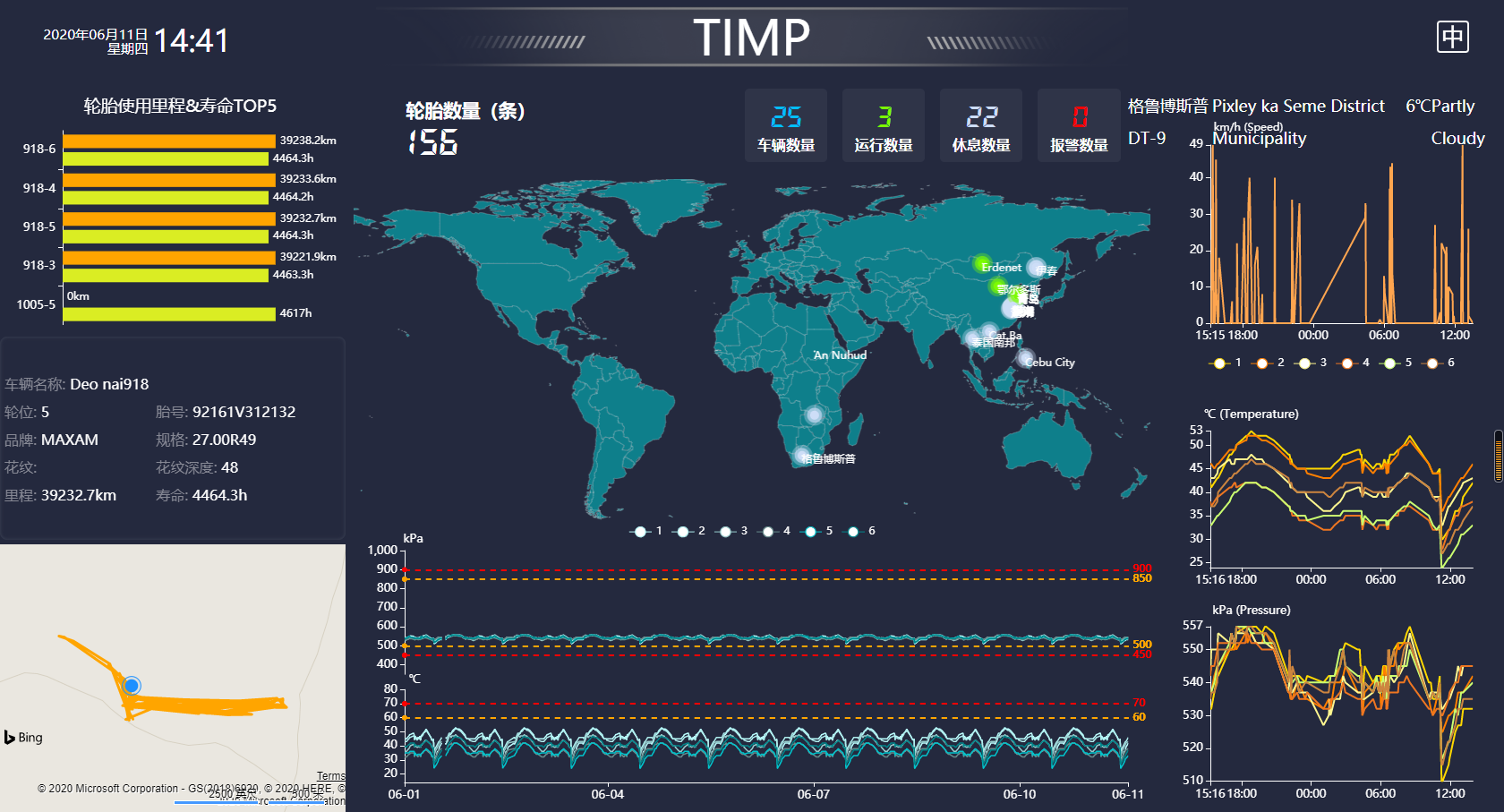

在消费端,“橡链云”可为不同类型的用户提供创新服务。对于野外矿区车主和商业运输车队,可提供胎温、胎压、行驶轨迹的实时服务,并支持按里程、按使用寿命收费的新型商业模式。对于普通车主来说,通过链接“橡链云”,可享受安全预警、快速救援、轮胎保险等服务。